Staub, hohe Temperaturen oder unruhige Oberflächen – anspruchsvolle Messbedingungen sind in vielen Industrien Alltag. Die kontinuierliche Füllstandmessung mit berührungslosem Radar hat sich als eine der zuverlässigsten und vielseitigsten Methoden für eine Vielzahl unterschiedlichster Anwendungen etabliert.

Dazu zählen auch sensible Einsatzbereiche mit besonders hohen hygienischen Anforderungen. Mit der Radar-Technologie von UWT lassen sich Füllstände präzise und kontaktlos erfassen – selbst unter härtesten Bedingungen. Präzise Füllstandmessung mit Radar – Zuverlässig, kontaktlos, zukunftssicher

Zwei Haupttechnologien Radarsensoren

- Kontaktlose Radarmessung (freistrahlendes Radar): Bei dieser Technologie wird das Radarsignal ohne direkten Kontakt zum Medium ausgesendet und vom Material reflektiert. Die NivoRadar®-Sensoren von UWT erfassen Füllstände zuverlässig in Silos, Tanks, offenen Behältern oder auf Halden. Ein entscheidender Vorteil: Der Verzicht auf mechanisch bewegte Bauteile macht das System wartungsfrei. Das minimiert den Instandhaltungsaufwand und sorgt für eine dauerhaft hohe Anlagenverfügbarkeit – selbst unter anspruchsvollen Umgebungsbedingungen.

- Geführtes Radar (GWR, Guided Wave Radar, TDR): Bei dieser Methode wird das Radarsignal entlang einer Sonde oder eines Kabels geführt, das direkten Kontakt mit dem Medium hat. Die Technologie kommt in der Modellserie NivoGuide® von UWT zum Einsatz und wird häufig bei komplexen Anwendungen mit Schaum, Dampf, Feststoffen oder Trennschichten eingesetzt.

Kontaktlose Radarmessung

Funktionsweise, Präzision und Zuverlässigkeit für industrielle Anwendungen; Die berührungslose Füllstandmessung mit Radarsensoren bewährt sich in Branchen wie Chemie, Lebensmittel, Energie, Recycling, Baustoffe, Zement und Kunststoffe. Sie bietet höchste Messgenauigkeit und maximale Prozesssicherheit. Der NivoRadar® von UWT kombiniert präzise Messergebnisse mit robuster Performance – für zuverlässige Messungen selbst unter extremen Bedingungen.

Wie funktioniert die Radarmessung?

Radarsensoren nutzen elektromagnetische Wellen zur exakten Füllstandbestimmung. Ein Hochfrequenzsignal wird ausgesendet, trifft auf die Mediumoberfläche und wird als Echo reflektiert. Die Zeit zwischen Aussendung und Rückkehr des Signals bestimmt die Füllhöhe.

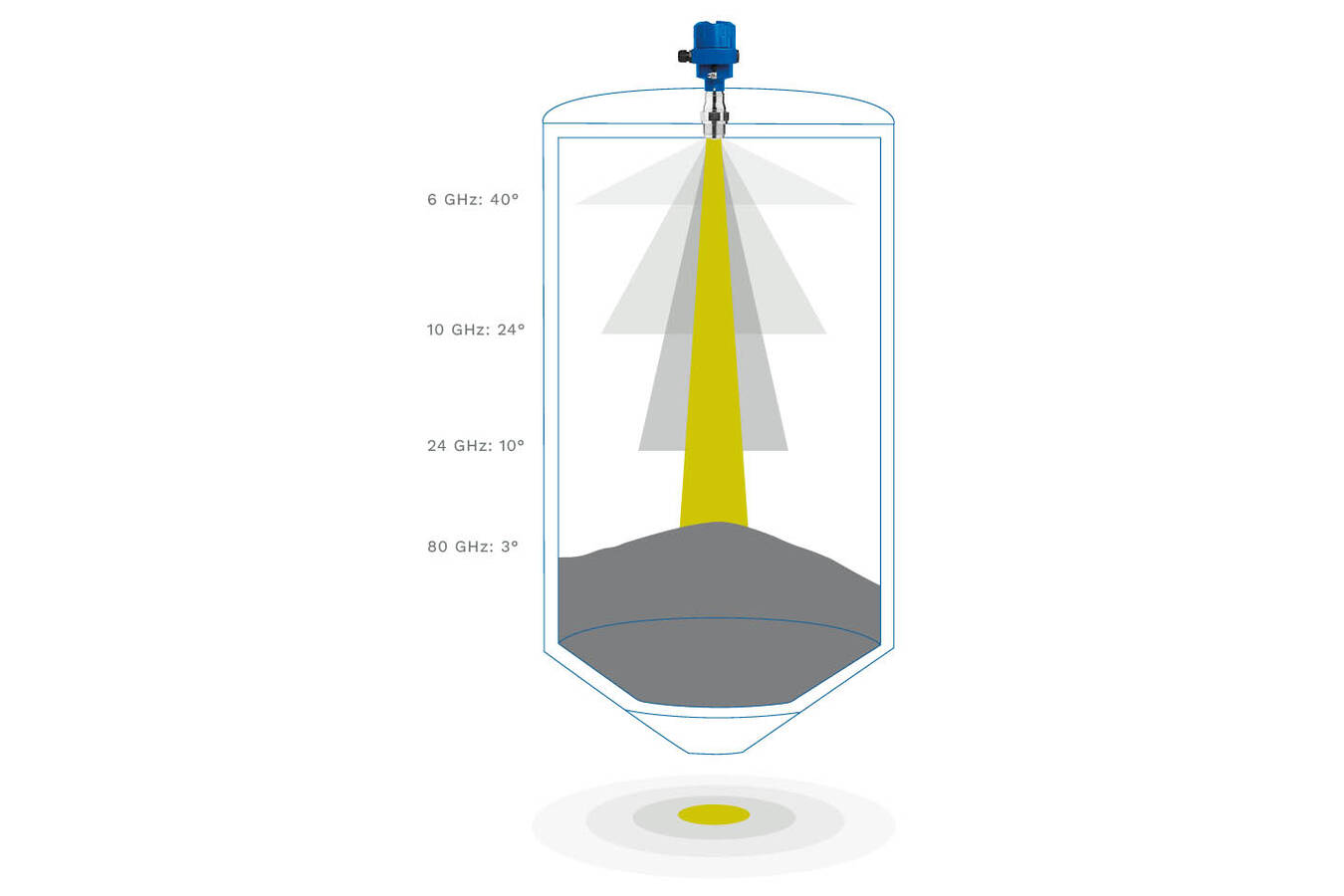

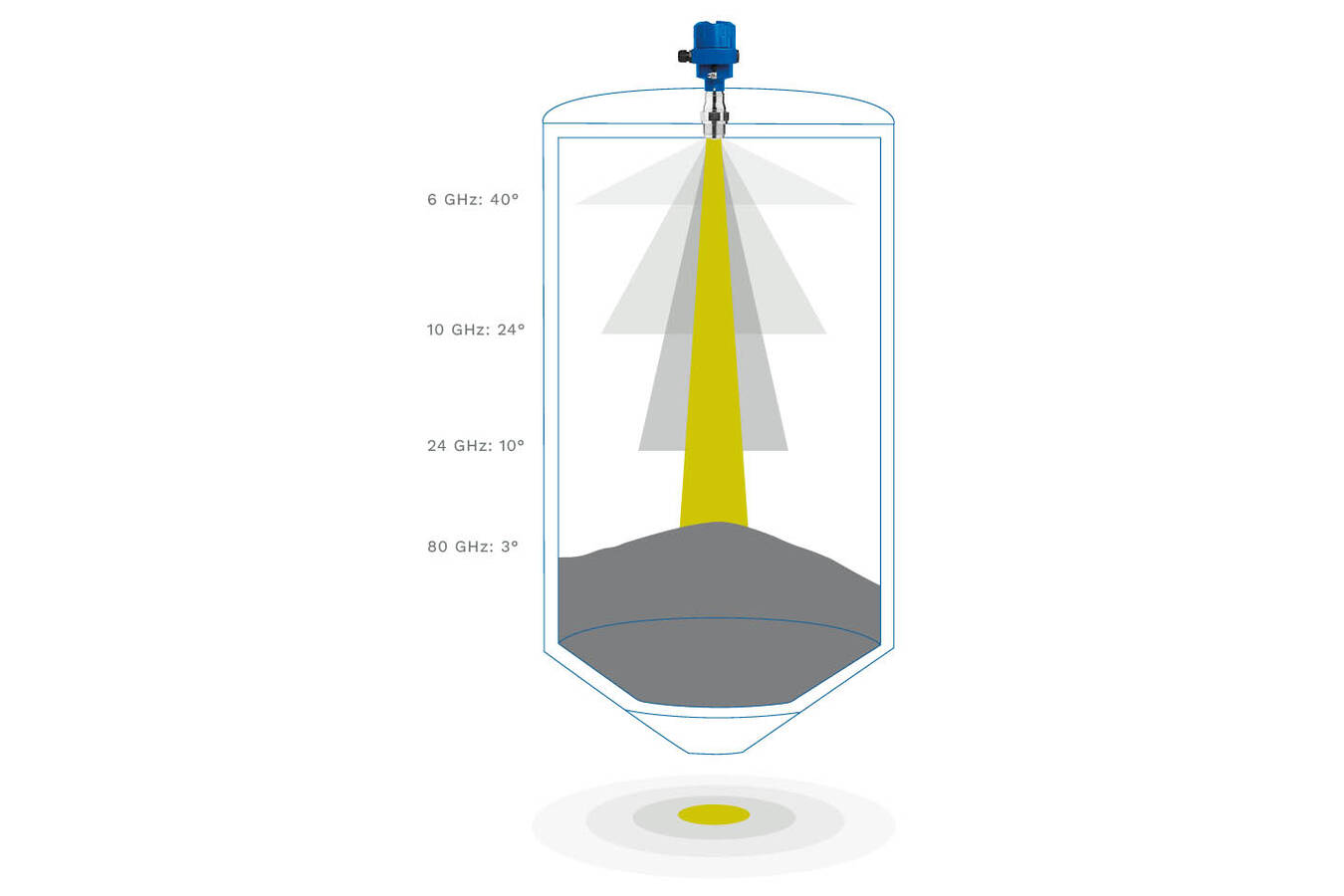

Dank 80 GHz-Technologie wird das Signal besonders stark gebündelt, mit einem engen Abstrahlwinkel von nur 3°.

Das ermöglicht präzise Messungen auch in engen Behältern oder bei komplexen Einbauten. Die Strahlkeule hängt direkt von der Frequenz und Antennengröße ab: Je höher die Frequenz, desto fokussierter das Signal. Antennen mit kleinem Öffnungswinkel lassen sich zudem näher an der Behälterwand installieren und minimieren Störreflexionen – etwa durch Rührwerke oder andere interne Strukturen.

NivoRadar®, unterschiedliche Modelle

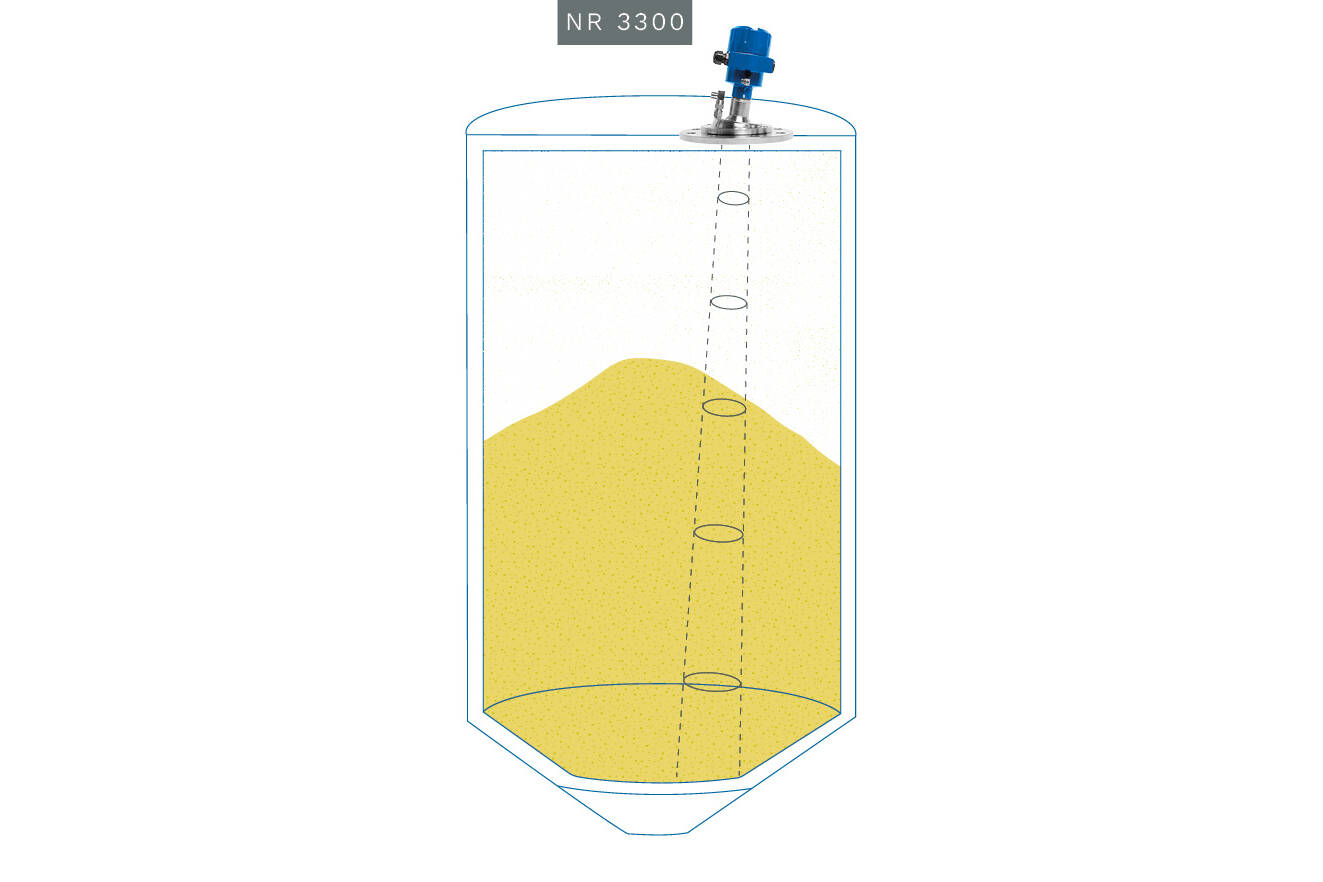

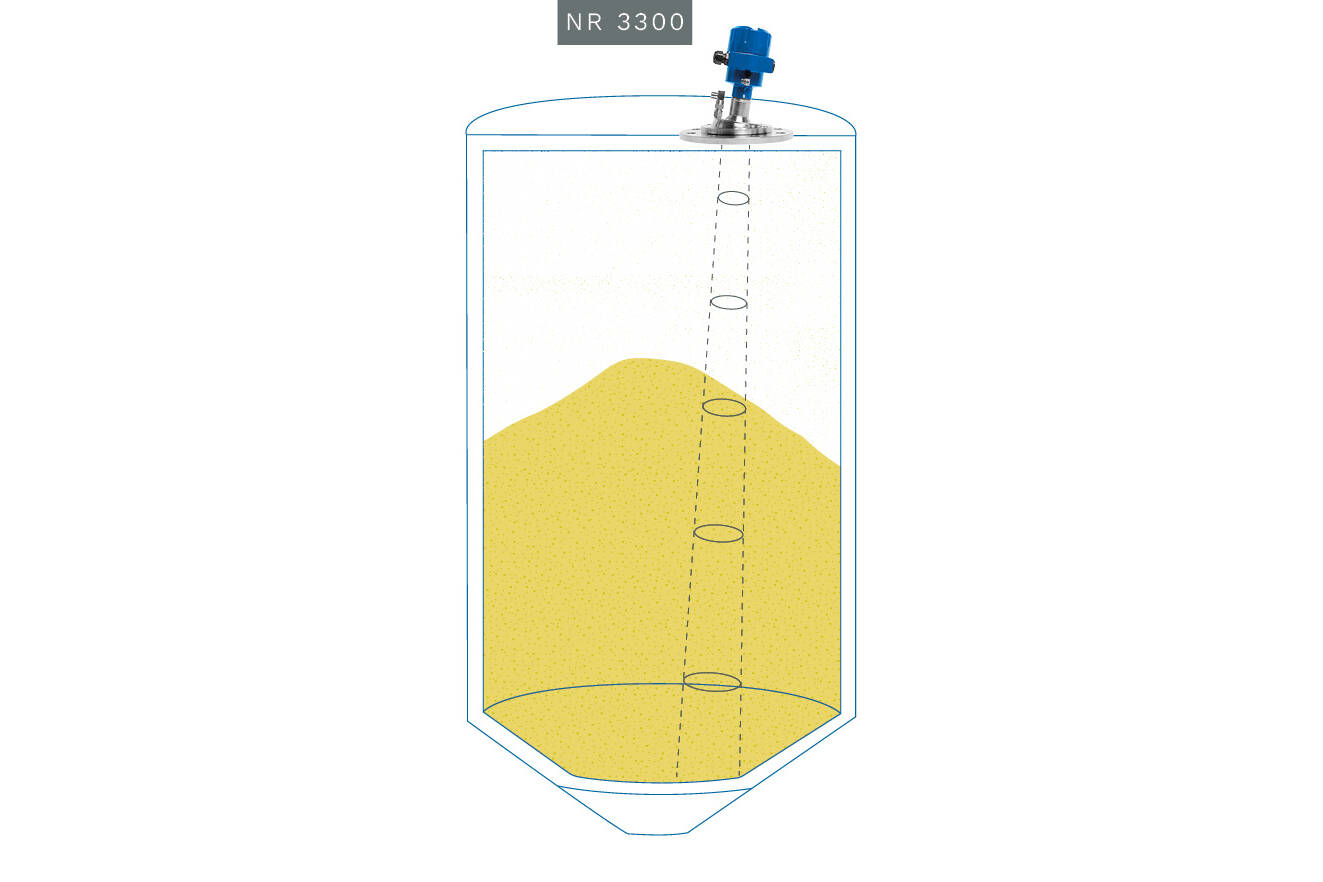

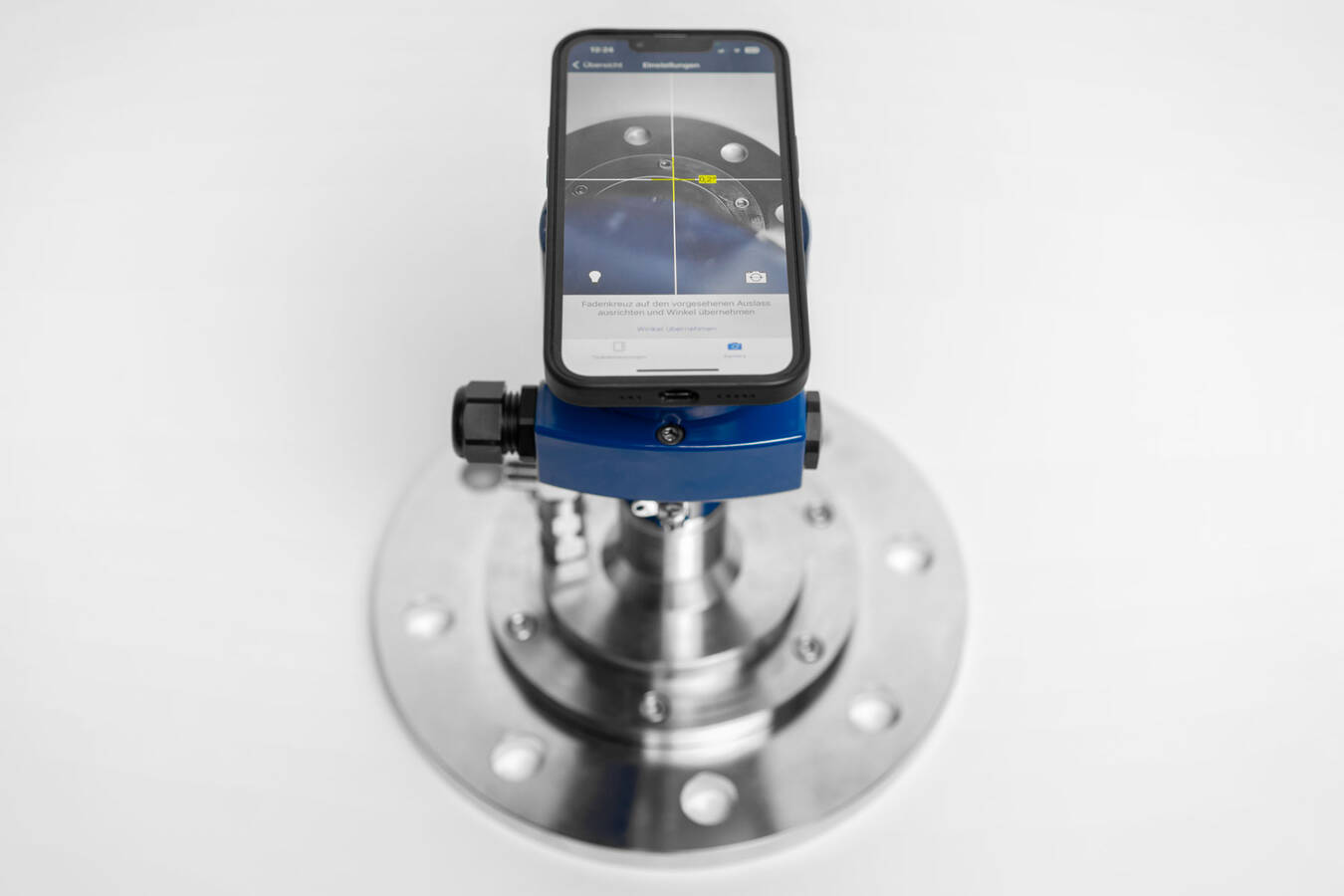

- NivoRadar® - NR 3: Hochpräziser 80 GHz-Sensor für Schüttgüter in Silos und Behältern. Selbst bei hohen Staubbelastungen oder unregelmäßigen Oberflächen liefert er zuverlässige Messwerte. Die 3° schmale Strahlkeule ermöglicht Messungen bis 120 m. Eine automatische Linsenspülung sorgt für Selbstreinigung. Konfiguration über aufsteckbares Display, UWT LevelApp oder PACTware.

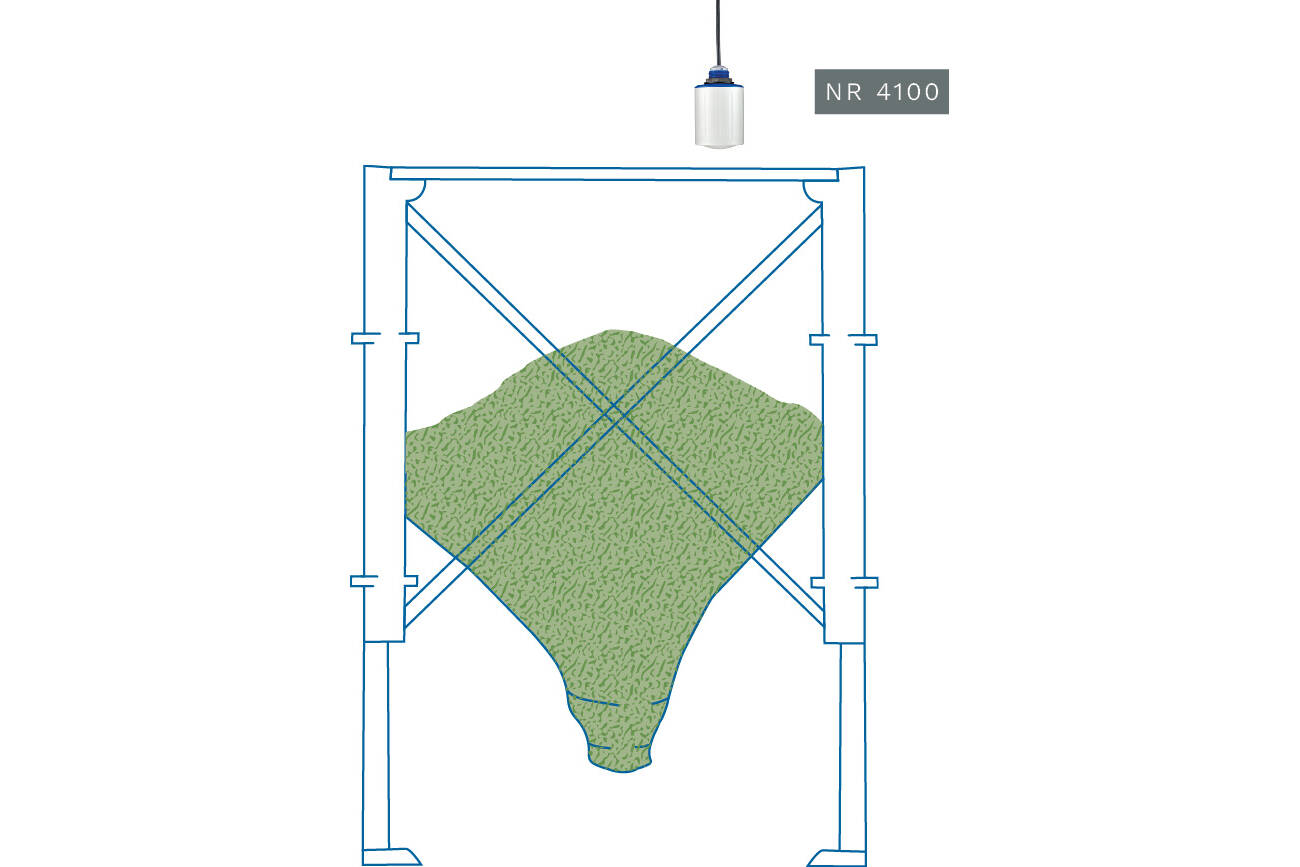

- NivoRadar® - NR 4: Kompakter FMCW-Radarsensor für Schüttgüter und Flüssigkeiten bis 30 m. Mit 4° Strahlkeule, schneller Reaktionszeit und robustem PVDF-Gehäuse (IP66/IP68) ideal für explosionsgefährdete Bereiche. Einfache Montage und Bedienung über die UWT LevelApp.

- NivoRadar® - NR 7: Kostengünstiger 80 GHz-Sensor für Flüssigkeiten und Schüttgüter bis 15 m. 8° schmale Strahlkeule, schnelles Ansprechverhalten und robustes PVDF-Gehäuse (IP66/IP67). Ideal für kleine Behälter und ATEX-Bereiche. Drahtlose Konfiguration über die UWT LevelApp möglich.

- NivoRadar® - NR 8: Multifunktionaler Radarsensor für Flüssigkeiten in Prozess- und Lagertanks – auch für Chemikalien und Öle. Hohe Präzision auch bei bewegten Oberflächen oder turbulenten Prozessen. Mit einer 3° schmalen Strahlkeule und Messreichweite bis 120 m liefert er exakte Ergebnisse. Verschiedene Antennenoptionen, darunter eine PTFE-gekapselte und eine Hygieneantenne, ermöglichen den Einsatz in sensiblen Bereichen. Die robuste Edelstahl-Hornantenne eignet sich für Hochtemperatur- und Hochdruckanwendungen.

Die einfache Konfiguration erfolgt über ein aufsteckbares Display, die UWT LevelApp oder PACTware.

Vorteile der kontaktlosen Füllstandmessung

- Höchste Messgenauigkeit: Präzise Ergebnisse mit einer Genauigkeit von ±2 mm – auch unter schwierigen Bedingungen.

- Berührungsloser Betrieb: Dank kontaktlosem Messprinzips entsteht kein Verschleiß durch mechanische Beanspruchung des Messmediums.

- Ideal für sensible Anwendungen: Auch bei hohen Anforderungen an Hygiene und Sauberkeit problemlos einsetzbar.

- Unempfindlichkeit gegenüber Prozessbedingungen: Staub, Dampf, Schaum oder Temperaturschwankungen haben keinen Einfluss auf die Messperformance.

- Nahezu kein Totbereich: Exakte Erfassung auch bei gefüllten Tanks

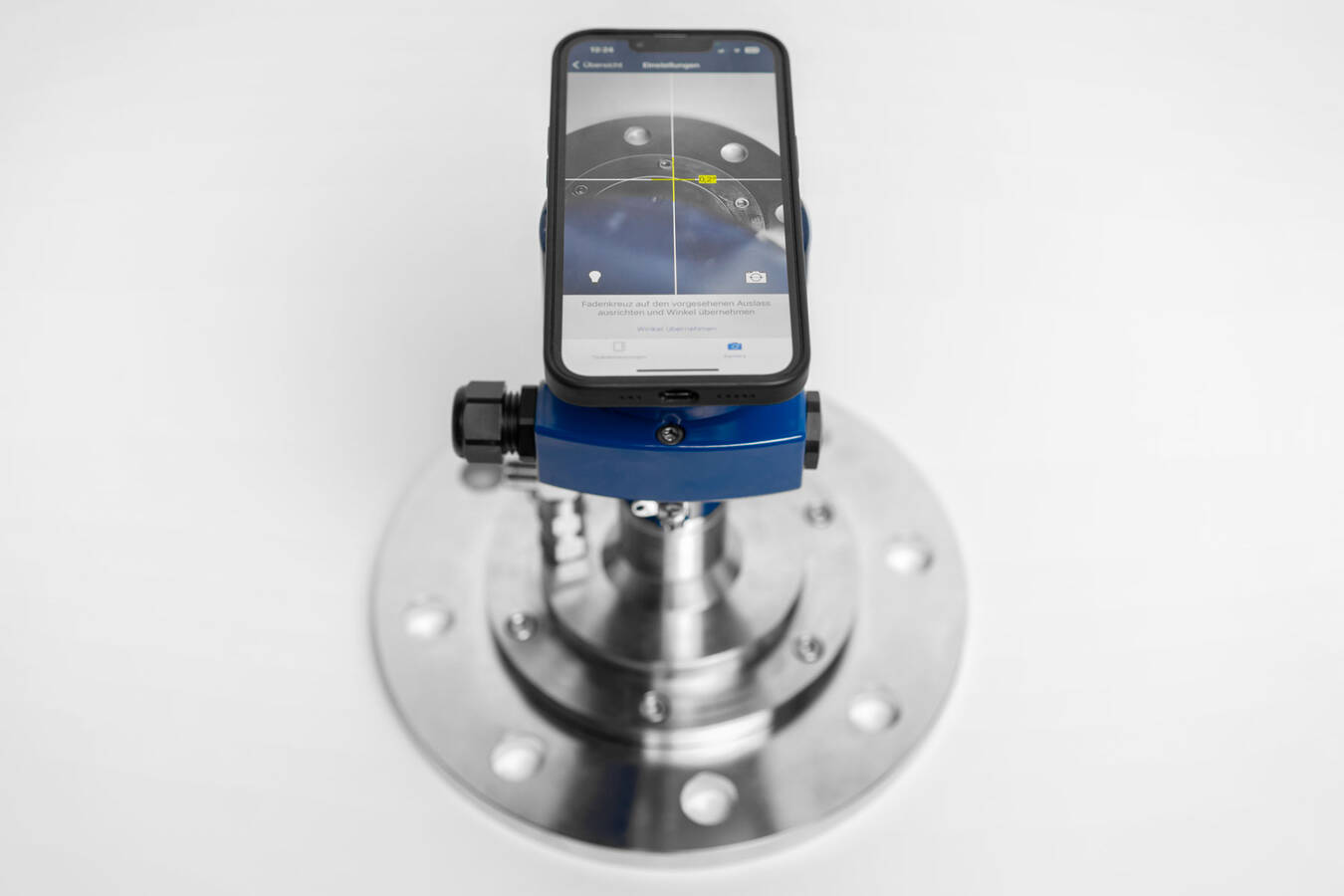

- Einfache Installation & Bedienung: Kompakte Bauweise ermöglicht schnelle Montage. Intuitive Inbetriebnahme über Display oder UWT LevelApp.

- Wartungsarm & zukunftssicher: Minimierte Betriebsunterbrechungen und langfristige Prozesssicherheit durch fortschrittliche Hochfrequenz-Technologie.

Typische Anwendungen des NivoRadar®

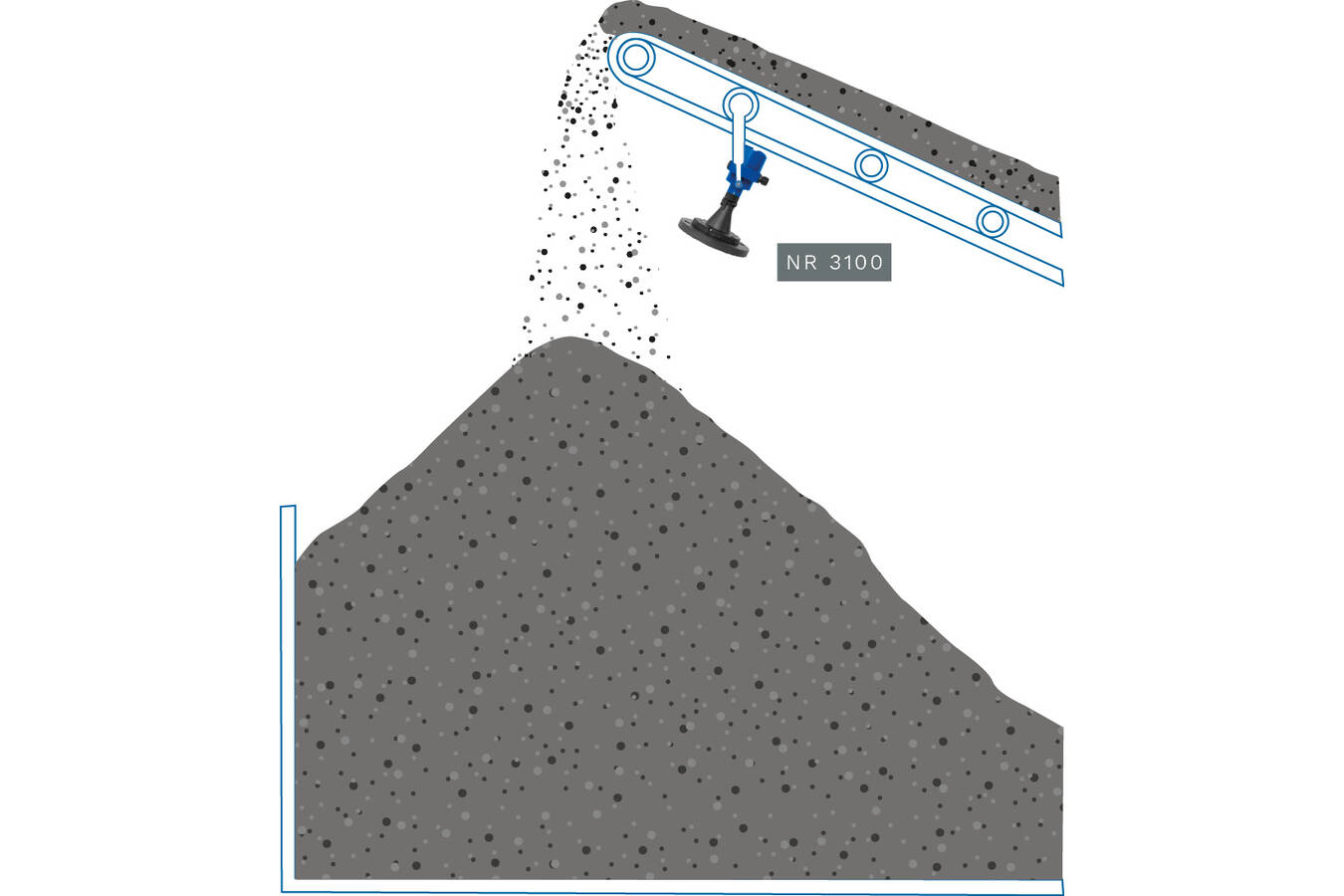

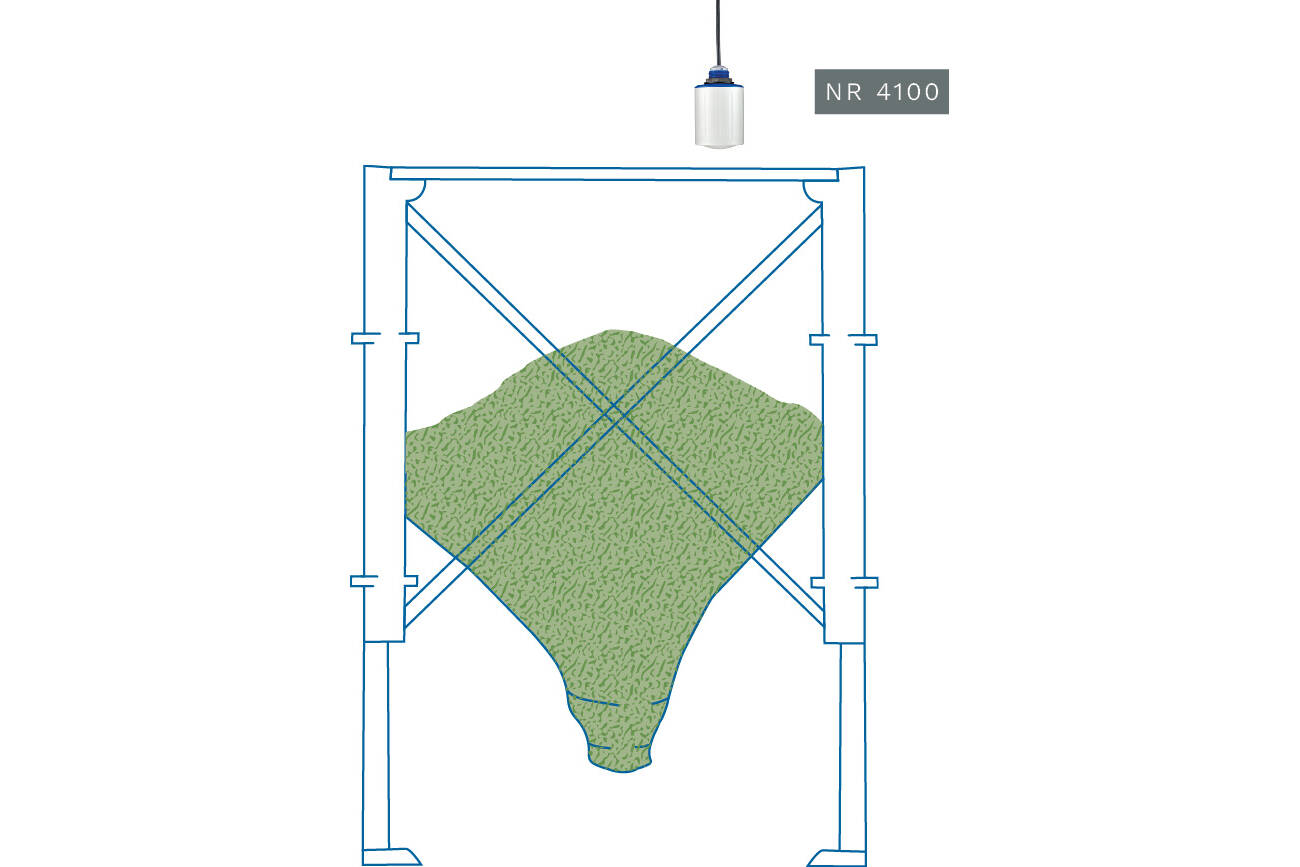

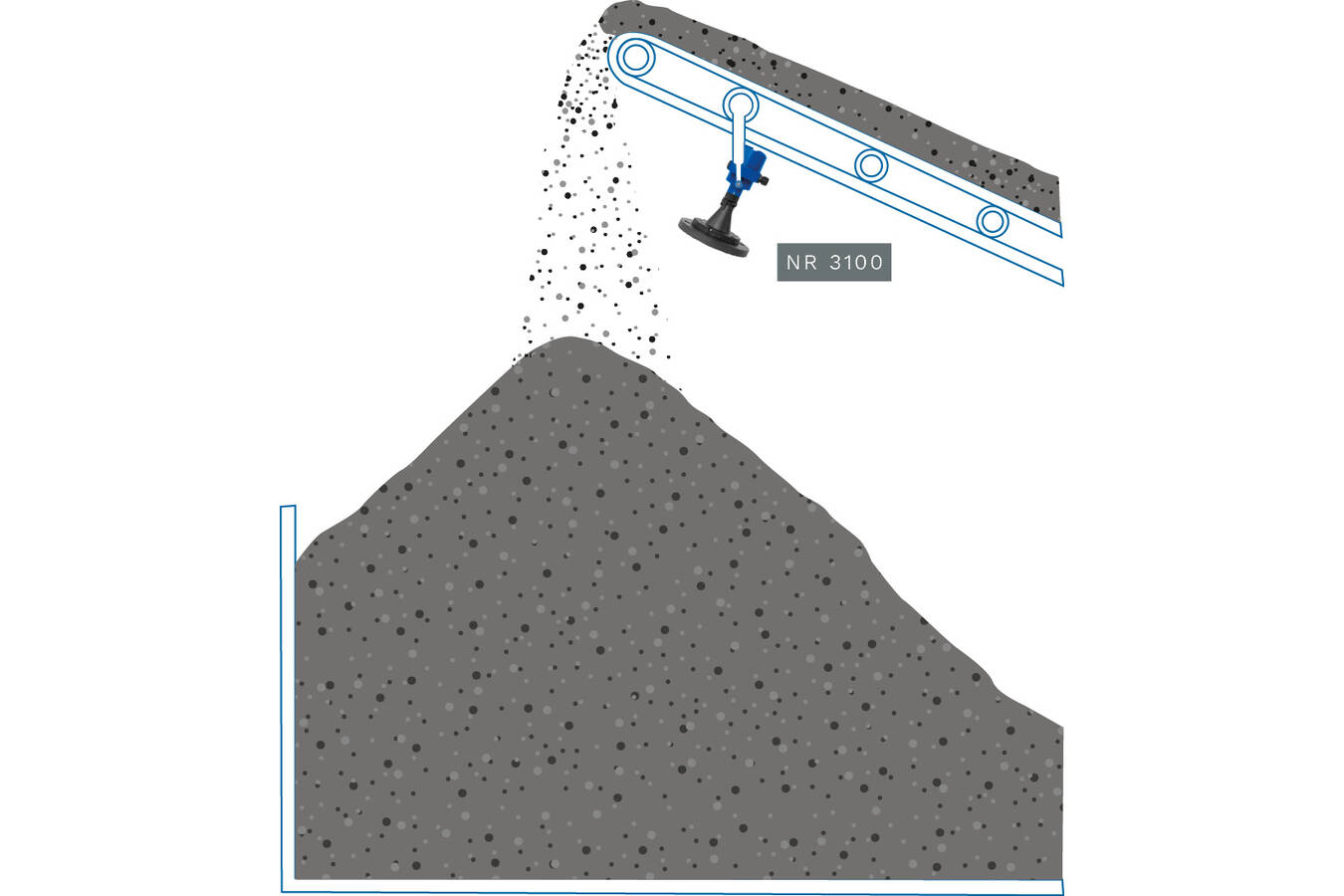

- Schüttgutmessung in Silos: Zuverlässige Kontrolle, auch bei Staubbelastung oder unregelmäßigen Oberflächen.

- Flüssigkeitsmessung in Tanks und Behältern: Exakte Messwerte trotz bewegter Oberflächen oder Prozessdynamiken.

- Explosionsgefährdete Bereiche: ATEX-zertifizierte Sensoren für maximale Sicherheit.

- Prozessüberwachung: Berührungslose Füllstandmessung für verschiedenste Industrien – unabhängig von aggressiven Medien, hohen Temperaturen oder Drücken.

- Hygienisch sensible Anwendungen: Ideal für den Einsatz in der Lebensmittel- oder Pharmaindustrie – kontaktlos, reinigungsfreundlich und prozesssicher.

Radar-Technologie für die Zukunft

Die hochentwickelte 80 GHz-Radartechnologie des NivoRadar® bietet Unternehmen eine zukunftssichere, präzise und wartungsarme Lösung für zuverlässige Füllstandmessung. Dank kontinuierlicher Weiterentwicklung und smarter Sensorintegration bietet die Technik eine hohe Betriebssicherheit und Prozessoptimierung.